重塑核心感知 面向智能工厂时代的集成电路RTD温度传感器设计革新

随着工业4.0与智能工厂浪潮的席卷,生产环境对温度监测的精度、可靠性、集成度及数据智能提出了前所未有的要求。传统的电阻温度检测器(RTD)传感器,虽然以其优异的稳定性与线性度在工业领域长期占据主导地位,但其在应对智能工厂分布式、高密度、互联互通的感知需求时,正面临巨大挑战。因此,基于先进的集成电路(IC)设计技术,对RTD温度传感器进行系统性重新设计,已成为赋能未来制造的关键一环。

一、 智能工厂对温度传感的新范式要求

智能工厂的核心是数据驱动的决策与自适应优化,这要求感知层设备不仅是一个数据采集点,更应是智能网络的节点。具体到温度监测,新范式要求:

- 超高精度与稳定性:在宽温域(如-200°C至+850°C)内保持亚毫开尔文级精度,支持工艺微调与预测性维护。

- 高集成度与微型化:便于嵌入到电机、主轴、反应釜壁、PCB板等各类设备内部,实现原位、无扰监测。

- 数字原生与智能接口:内置数字转换与预处理功能,直接输出标准化数字信号(如I2C、SPI),并支持工业物联网协议。

- 低功耗与无线能力:适应电池供电的移动设备或无线传感器网络部署。

- 功能安全与可靠性:符合IEC 61508等标准,具备自诊断、故障报警及冗余设计。

二、 集成电路再设计的核心创新路径

为满足上述要求,现代IC设计需从系统层面重构RTD传感器。

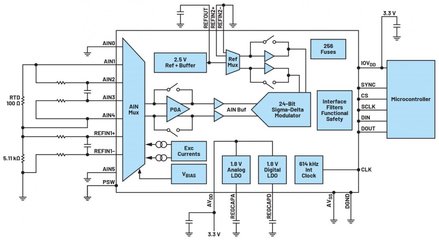

- 传感前端革新:高精度、低噪声激励与信号调理

- 精密电流源与比例式测量:采用带隙基准与斩波稳定技术,产生超稳定、低温度系数的激励电流,消除引线电阻影响。

- 低噪声可编程增益放大器(PGA):集成多级PGA,动态调整增益以适应不同量程的RTD(如Pt100, Pt1000),最大化ADC输入范围。

- 动态元件匹配与自动校准:通过片上算法与硬件,实时补偿PGA的偏移与增益误差,以及RTD自身的非线性(特别是高温区)。

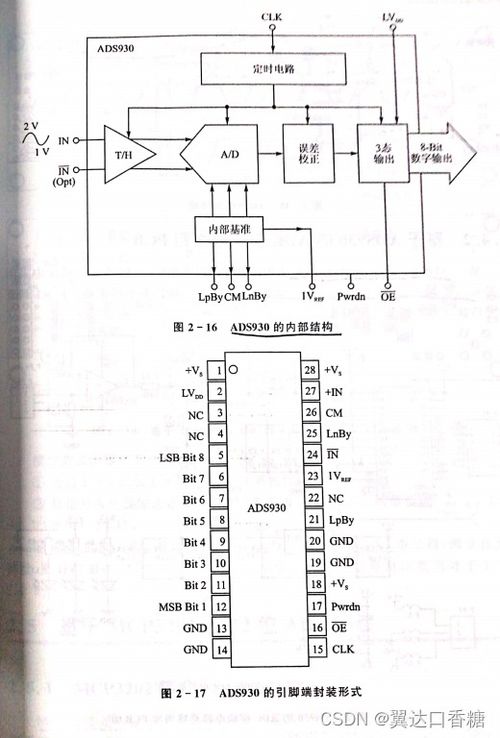

- 数据转换与处理的智能化集成

- 高分辨率Σ-Δ ADC:集成24位或更高精度的ADC,直接数字化微小电阻变化,其过采样特性天然抑制工业环境噪声。

- 集成数字处理器与算法硬件加速:在片内集成微控制器核或专用状态机,直接运行线性化算法(如Callendar-Van Dusen方程)、滤波算法,并计算得到最终温度值,减轻主控MCU负担。

- 嵌入式非易失存储器:存储每个传感器的独有校准系数(如零点、跨度),实现“即插即用”的高精度,支持OTA校准更新。

- 接口、供电与封装协同优化

- 多功能数字接口:除标准数字接口外,集成可配置的报警输出、脉冲计数输出等,并支持菊花链连接以减少布线。

- 低功耗与电源管理单元:设计多种工作模式(连续、单次、休眠),在保证响应速度的同时大幅降低平均功耗,支持能量收集。

- 系统级封装与耐环境设计:采用SiP或先进的CMOS工艺,将敏感模拟前端、数字核心、甚至无源元件集成于单一小型封装内。封装材料需满足工业级的防尘、防潮、抗化学腐蚀与机械应力要求。

三、 系统级价值与未来展望

重新设计后的IC化RTD传感器,不再是孤立的模拟组件,而是一个智能化的“温度感知系统单芯片”。它将为智能工厂带来:

- 部署灵活性:微型化与数字接口使其能轻松嵌入任何关键测温点。

- 数据可靠性:从源头保证数据质量,减少信号传输链路的干扰与衰减。

- 系统成本优化:简化外围电路,降低布线、安装与维护成本。

- 使能高级应用:高精度、高刷新率的温度数据流是数字孪生、实时工艺优化和预测性维护的基石。

RTD传感器IC将进一步与人工智能加速器、多传感器(如振动、压力)融合集成,实现从“温度感知”到“热过程状态认知”的跃迁,最终成为构建自适应、自优化智能工厂感知网络的坚实细胞单元。

如若转载,请注明出处:http://www.6shuju.com/product/43.html

更新时间:2026-01-13 00:03:34